A operação de um centro de distribuição não se resume apenas a guardar os produtos para em seguida carregar os caminhões para a entrega. Não mesmo!!! A operação é muito mais grandiosa e complexa do que se pensa.

Existem diferentes modelos de negócios com características totalmente distintas que podem abranger empresas atacadistas, distribuidores, indústrias com depósitos de produtos acabados, além de redes de varejo com centros de distribuição.

Estes modelos de empresas desenvolvem um conjunto de ações e processos rotineiros que compreendem: compras, estocagem, inventário, movimentações internas, vendas, picking, expedição, distribuição e pós-venda.

O processo de COMPRAS envolve determinar a política de estoque. Cabe a ele definir o mix de produtos bem como o nível de estoque, ponto de reposição, cobertura e lote de compra. Além disso, define-se a empresa fornecedora dos produtos necessários para abastecer o saldo de estoque necessário para o funcionamento do negócio. Ainda neste processo, desenvolve-se negociação, definição do preço de venda dos produtos, agendamento e follow-up das entregas.

O processo seguinte envolve a operação física, onde a ESTOCAGEM inicia-se ao realizar o recebimento dos produtos. A mercadoria é descarregada, feita a conferência quantitativa e qualitativa. Quaisquer anomalias são informadas à equipe de COMPRAS. De fato, diante da conferência realizada, os produtos são movimentados para a área de estocagem mais adequada às características do produto.

Diante dos produtos fisicamente em estoque, o INVENTÁRIO, seja ele rotativo ou geral, compreende uma rotina de trabalho rotineira em um centro de distribuição. Este processo tem como finalidade auditar o patrimônio da empresa. Caso alguma operação seja realizada de forma inadequada, com toda certeza, afetará o saldo de estoque e, claro, o valor de patrimônio. Portanto, realizar inventários constantes compreende auditar a eficiência da operação logística.

Um depósito ou centro de distribuição necessita de organização constante dos produtos em estoque, neste caso MOVIMENTAÇÕES INTERNAS dos produtos entre as posições de estocagem são necessárias para organização, liberação de espaço e abastecimento do endereço de picking.

A principal função desta última atividade é garantir que não existam rupturas de estoque no ponto de picking, pois caso ocorram cortes dos produtos nos pedidos de venda, a satisfação dos clientes será afetada. Para isso, o abastecimento pode ser realizado de forma corretiva, sob necessidade de atender uma demanda de pedidos de venda, ou preventiva, sob necessidade de suprir o saldo de estoque no endereço.

Porém, de nada adianta todo esse esforço se o processo de VENDAS não ocorrer. Para isso, a empresa dispõe de uma equipe comercial que oferece os produtos aos clientes. Os canais de venda são distintos, bem como o perfil dos clientes. Tudo está coerente com a estratégica da empresa quanto ao canal de distribuição. A comercialização pode ser realizada para empresas atacadistas, varejistas e até mesmo para o próprio consumidor final.

O volume de VENDAS bem como o fracionamento dos produtos segue de acordo com o perfil do cliente. Com isso as entregas podem ser realizadas entre a frequência diária e semanal, de acordo com a viabilidade da rota. Enfim, os pedidos de venda são recebidos pela empresa, a análise de crédito é feita junto aos clientes e, se aprovado, o pedido de venda é direcionado para a Logística.

Para realizar o PICKING dos produtos, a equipe de logística emite um documento chamado de picking list ou mapa de separação onde o operador desloca-se até a posição do produto, recolhe a quantidade correspondente aos pedidos de venda e os mantém no box de expedição.

Normalmente, em algumas operações, há um operador que realiza a conferência de expedição, uma espécie de garantia da qualidade para atender a totalidade dos pedidos de venda. Entretanto, caso existam divergências entre o produto separado e que consta nos pedidos de venda, há a necessidade de apurar a real ruptura de estoque. Caso esta situação seja confirmada, o produto é cortado do pedido de venda.

Finalizado processo de PICKING, o processo de EXPEDIÇÃO envolve o embarque dos produtos no veículo. Entretanto, para isso, a Nota Fiscal e Conhecimento de Transporte Eletrônicos são emitidos, assim como os boletos e os respectivos romaneios com a sequência de entrega. Todos esses documentos são entregues ao motorista.

A DISTRIBUIÇÃO dos pedidos de venda devem seguir uma lógica racional de entrega a fim de que o veículo realize o percurso mais otimizado possível para garantir uma maior quantidade de entregas por viagem. De fato, o motorista visita todos os clientes do itinerário conferindo produto a produto junto com o cliente. Em alguns casos podem ocorrer problemas, tais como falta e inversão de mercadorias, que podem afetar a satisfação do cliente.

Diante disso, o PÓS-VENDA envolve-se em garantir a satisfação do cliente diante do nível de serviço da empresa. Quando ocorrem problemas durante as entregas, este processo tem como objetivo negociar com o cliente os problemas pontualmente de forma a evitar retrabalho e custos desnecessários para a empresa.

Como a grande preocupação está na satisfação e na recorrência de novos pedidos, este último processo realiza a gestão da logística reversa de pós-venda, isto é, as devoluções de clientes.

Esses são exemplos de situações do dia-a-dia que ocorrem dentro de cada processo em um centro de distribuição. Naturalmente, cada empresa possui um contexto organizacional e regional, e portanto, podem ocorrer algumas variações dos casos citados acima.

Enfim, a operação de um centro de distribuição está longe de ser uma operação simples. Além dos processos apresentados, existem muitos outros que sequer foram citados e que não deixam de ser importantes, tais como o controle de avarias e devoluções a fornecedor.

Diante de tudo que foi explicado, existem segmentos de mercado dentro de cada operação que torna a gestão do estoque e gestão da operação ainda mais distintas e mais complexas.

A exemplo disso existem produtos alimentícios e bebidas que são perecíveis e frágeis, já para produtos do tipo frios (congelados e resfriados) que, além de serem perecíveis, exigem controle rigoroso de temperatura e variação de peso das peças. Entretanto para produtos do segmento farma há o rigor do controle do estoque por lote e legislações diversas. Já os produtos de materiais de construção, caracterizam-se por peças muito pequenas ou muito volumosas, leves ou muito pesadas.

De fato, tantos outros como cosméticos, higiene, hospitalar, agropecuária, papelarias, utilidades domésticas, tecidos, brinquedos, embalagens e dentre muitos outros. Enfim, existe uma grande diversidade de produtos e segmentos de mercado que tornam a gestão do estoque cada vez mais desafiadora.

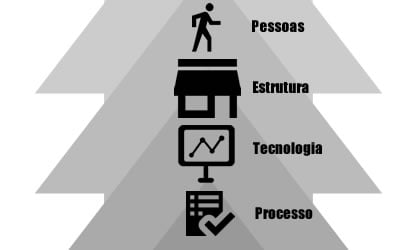

Para se buscar a visão holística e definir o planejamento estratégica de soluções para a operação logística, pode-se apoiar em quatro pilares: processos, tecnologia, estrutura e pessoas.

A definição de PROCESSOS trata-se do alicerce de uma operação logística eficaz e eficiente. Todos os processos devem estar definidos conforme as melhores práticas de mercado. Quando o processo mantém-se padronizado, a regra do jogo passa a ser clara para todos, desde operador a diretor.

Aliado a isso, o uso da TECNOLOGIA contribui para garantir maior controle, segurança e velocidade à operação logística. Existem no mercado diversas soluções em tecnologia da informação, uma verdadeira sopa de letrinhas, tais como ERP, WMS, TMS, MRP, MRP II, BI, DMS e dentre muitas outras. Além disso, pode-se aplicar diversos tipos de equipamentos tanto para movimentação quanto para processamento, tais como empilhadeiras, transpaleteiras, elevadores de carga, plataformas, coletores e leitores de dados.

Entretanto, a ESTRUTURA física da empresa engloba a construção do prédio, as estruturas de estocagem e o layout do centro de distribuição, que podem variar de acordo com a característica dos produtos, a definição dos processos, o volume de movimentação, o nível de esforço das pessoas e qual for a tecnologia aplicada.

Por fim, as PESSOAS sempre devem ser envolvidas no processo de mudança. O treinamento constante e monitoramento da execução dos processos deve ser contínuo a ponto de se criar rotinas de auditorias para garantir que a qualidade do serviço prestado. As pessoas devem buscar atualização constante sobre as tecnologias disponíveis no mercado e as utilizadas pela empresa. Além disso, deve-se conhecer e seguir as regras de circulação bem como manutenção da estrutura física.

Diante de todos esses elementos, é inegável que a operação de um centro de distribuição exija que o profissional seja qualificado para assumir tamanho desafio com o foco em buscar a redução de custos e aumento da produção, isto é, o aumento da performance logística.

Algumas empresas preferem formar os profissionais para assumir tal responsabilidade, porém trata-se de um longo caminho. Já outras empresas buscam profissionais com estas competências, porém nem sempre é viável manter um profissional com alto salário por muito tempo. Entretanto muitas já estão preferindo contratar serviços de consultoria para desenvolver projetos com o foco na alta performance logística.

O trabalho de uma consultoria logística proporciona uma maior liberdade para a empresa seguir rumo aos seus objetivos, pois de praxe o consultor dispõe de conhecimentos específicos sobre o negócio da empresa. Ele atua de forma rápida na ferida, resolve a dor com velocidade e precisão, pois já passou por situações similares em outras empresas do mesmo segmento.

O consultor tem a capacidade de conduzir o processo de mudança de forma tranquila e segura, pois dispõe de uma metologia e comunicação prática envolvendo desde operador a diretor. É importante ressaltar que esse processo de mudança está atrelado com as melhores práticas e benchmarking de mercado.

Além disso, o consultor apresenta um plano de evolução, uma visão de futuro, do caminho a seguir aos responsáveis da empresa. Diante disso tudo, promove o aumento da performance logística e um rápido retorno sobre os investimentos.

Diante desta realidade, a Prática Logística dispõe da oferta de Serviços de Consultoria Logística para o segmento de atacadistas, distribuidores, indústrias com depósitos de produtos acabados, além de redes de varejo com centros de distribuição.

O portfólio de serviços da Prática Logística dispõe das seguintes ofertas:

Otimização de processos logísticos

Quando o processo logístico no centro de distribuição não contribui para o resultado da empresa, há a geração de alto índice de divergência de estoque, alto índice de avarias, ruptura de estoque, constantes atrasos de entregas, excesso de horas extras, demora para conferir, estocar, separar e conferir os produtos. Além disso, rebaixa o nível de serviço e elevar a insatisfação dos clientes.

Pensando nisso, este serviço contribuir para eliminar atividades desnecessárias, aumentar a performance e controle dos processos, sistematizar operações manuais para redução de erros operacionais, como por exemplo aplicar o uso de coletor de dados na operação.

Todos os processos do centro de distribuição são revisados e formatados conforme necessário: recebimento de mercadorias, estocagem, devolução a fornecedor, transferências de mercadorias entre endereço, abastecimento preventivo e corretivo, preparação de pedidos de venda, picking, conferência de expedição, embarque e devoluções de clientes.

Dimensionamento de picking

Quando o produto está estocado em uma posição inadequada, o operador é obrigado a percorrer uma distância maior. Além disso, quando a capacidade e o ponto de reposição do endereço estão mal dimensionados, faz com que a empilhadeira realize o abastecimento do picking de forma frequente e desnecessária, comprometendo a reposição de estoque em outros produtos.

Com isso, há o surgimento de ruptura de estoque nos endereços de picking e, claro, o corte dos produtos nos pedidos de venda.

Pensando nisso, este serviço tem como objetivo realizar o estudo estatístico das demandas do produto dentro do centro de distribuição. Com isso, será estabelecida a melhor localização física de estocagem, além disso, definida a respectiva a capacidade e ponto de reposição de cada produto para otimização do processo de abastecimento.

Planejamento e gestão de inventário geral

A realização do processo de inventário geral ocorre, normalmente, em finais de semana, à noite e em feriados prolongados. Portanto, trata-se de uma data estratégica e que não se deve errar no planejamento e execução. Isto se deve ao fato de que os custos são elevados para a execução pois nem sempre há a oportunidade de se realizar outro inventário geral no mesmo ano.

Se o processo de inventário não for planejado e bem executado, o grande risco compreende em paralisar além do previsto o processamento de pedidos de venda, o faturamento e perder vendas.

Pensando nisso, este serviço tem como objetivo realizar o planejamento dos recursos (equipamentos e equipe), definir processo de gestão e execução de inventário, capacitar a equipe e, por fim, acompanhar a execução para garantir a conclusão dentro da agenda. Por fim, o resultado do inventário será entregue à diretoria da empresa.

Gestão por indicadores de desempenho

A operação logística de um centro de distribuição é complexa e dinâmica. Nem sempre são utilizados meios de se medir criteriosamente o quão eficiente e eficaz ela é.

O nível de serviço logístico, o grau de satisfação dos clientes e retrabalhos nem sempre estão disponíveis para análise e tomada de decisão. Afinal, qual a qualidade do serviço prestado pela sua empresa?

Pensando nisso, este serviço tem como objetivo estabelecer indicadores de desempenho adequados à sua operação e que contribuem para a análise crítica e apoio para a tomada de decisão. O intuito é sistematizar, criar um método que facilite a identificação e solução dos problemas. O intuito é estabelecer um processo de análise das informações gerenciais.

Gestão da produtividade operacional

A operação logística dispõe da divisão do trabalho nas atribuições de cada função, cada profissional possui (ou pelo menos deveria possuir) uma função definida para executar um conjunto de ações. Cada função exige um conjunto de competências e habilidades que podem variar de acordo com o nível de qualificação de cada profissional.

Entretanto, nem sempre é fácil tomar conhecimento quais colaboradores são de alta ou baixa performance. Com isso, normalmente, essa avaliação é equivocada pois fica a critério de uma análise superficial e visual sobre como o funcionário realiza seu trabalho.

O intuito é deixar de criar rótulos aos operadores (“marcha lenta” ou “o fera”, por exemplo), mas medir e acompanhar o resultado gerado por cada um e promover a política do feedback. O foco está em buscar o equilíbrio dos resultados gerados pelo time.

Pensando nisso, este serviço estabelece as métricas adequadas para cada função de forma a criar meios de comparar a produção entre os profissionais. O intuito é promover a gestão por meritocracia, onde quem produz mais será mais valorizado.

Adequação do CD para o software WMS

O software WMS contribui para o controle do estoque por endereço, gestão da operação e possibilita aumento da performance logística. Entretanto, o software por si só trata-se de uma ferramenta de trabalho. O grande diferencial está na gestão do processo de mudança de paradigmas e na definição dos processos logísticos para que o software siga as diretrizes adequadas para a empresa.

Diante disso, caso este trabalho não seja realizado, há o risco do software não cumprir seu papel e, na pior das hipóteses, travar a operação logística e comprometer o faturamento dos pedidos de venda.

Pensando nisso, este serviço estabelece uma metodologia segura para adequação do CD com ajustes gradativos na gestão e na operação antes, durante e após a implantação do software WMS. O intuito é promover a redução dos riscos do projeto e aumentar a absorção da nova ferramenta na operação logística.

Os serviços oferecidos pela Prática Logística são provenientes do conhecimento técnico e experiência prática no mercado de atacadistas, distribuidores, indústrias e redes de varejo localizados em todo o território nacional.

Afinal, quem sou eu?

Meu nome é Anderson Alves, sou Engenheiro de Produção e MBA em Logística.

Na graduação fui monitor de ensino e trabalhei com Empresa Junior. Publiquei artigos científicos da área de Engenharia de Produção no Encontro Nacional de Engenharia de Produção – Enegep.

Desenvolvi treinamentos para cursos de aperfeiçoamento e técnico para várias instituições de ensino nas áreas de Logística, Produção e Qualidade para empresas como PC Sistemas/TOTVS, Senai Fatesg, Acieg, Naimi Consultoria e Resute Assessoria.

Desenvolvi projetos de implantação do Sistema de Gestão de Depósitos (WMS – Warehouse Management System) PC Sistemas/TOTVS com aplicação de coletores de rádio frequência em centros atacadistas e de distribuição em todo o território nacional.

Atuo como consultor Logístico em centros de distribuição e depósitos no segmento de atacadistas, distribuidores, indústrias com depósitos de produtos acabados, além de redes de varejo com centros de distribuição.

Conheço muitas regiões, pois já viajei muito pelo Brasil. Isto é outro fator que dá muito orgulho: conhecer as diversidades culturais e as variações da aplicação logística de acordo com a realidade do local.

Enfim, já atuei na Pesquisa Científica, Treinamento, Consultoria e Tecnologia da Informação aplicados à Logística.

Já apanhei muito! Mas também consegui ótimos resultados por onde passei!

Passei madrugadas acordado e finais de semana sem descanso! Estudando, trabalhando e pesquisando…

Já tive decepções que me fizeram pensar em desistir, mas também já tive alegrias e resultados que me deram sustentação para acreditar e continuar a trilhar este caminho!

Vamos praticar logística?

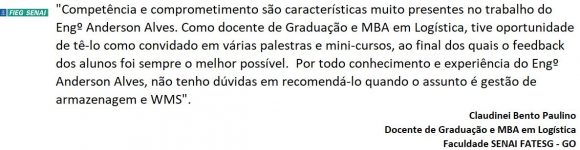

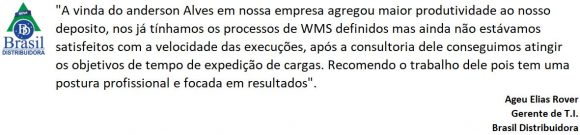

O que as pessoas tem a dizer…

Segue um conjunto de opiniões de parceiros que tiveram a experiência do serviço e atendimento realizado pelo consultor Anderson Alves, fundador da Prática Logística:

Caso a sua operação precise de apoio em busca da Alta Performance Logística, entre em contato, vamos conversar…

Contato:

Anderson Alves

anderson.alves@praticalogistica.com.br

+55-62-98477-5228 (celular/whatsapp)